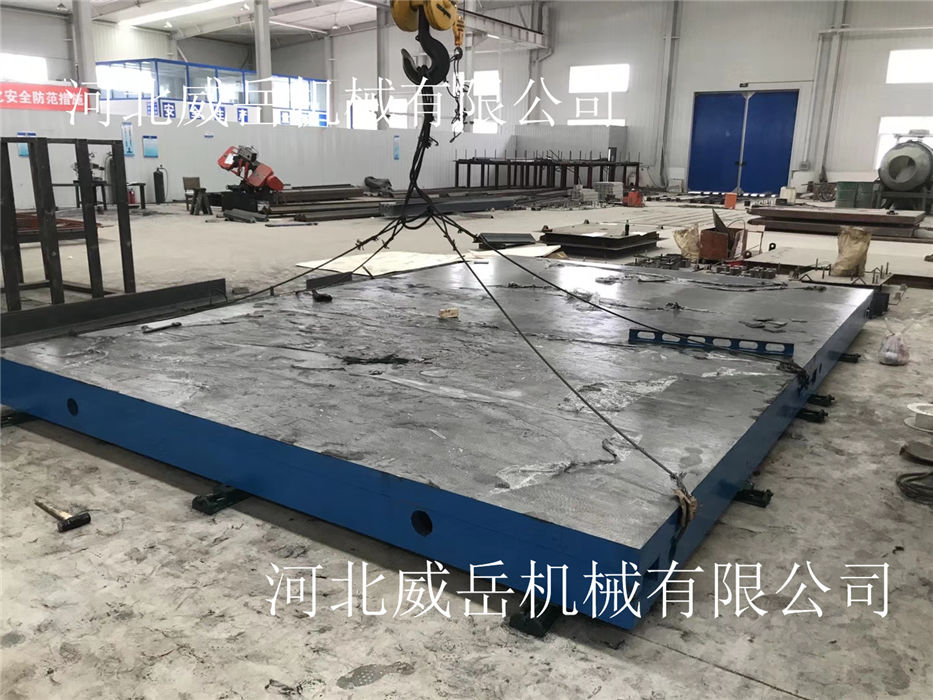

裝配平臺是劃線(xiàn)、測量、鉚焊、工裝工藝不可以缺少的工作臺,也可以做機械試驗平臺等等。在裝配平臺的生產(chǎn)設計上采用箱體式、筋板式或其他結構型式。在裝配平臺的相對兩側面上,應有安裝手柄或吊裝位置的設置、螺紋孔或圓柱孔。裝配平臺經(jīng)檢定符合標準要求后,應附有產(chǎn)品合格證;產(chǎn)品合格證上應有本標準的標準號和產(chǎn)品序號。

裝配平臺采用刮削工藝應進(jìn)行涂色對研檢驗。對研后顯示的接觸點(diǎn)面積的比率見(jiàn)表3的規定:或者按25mm×25mm正方形面積的接觸點(diǎn)數見(jiàn)表3的規定,且任意25mm×25mm中的接觸點(diǎn)數之間應不大于5點(diǎn)。你知道鑄鐵裝配平臺有一個(gè)加工工序叫做刮研嗎?人工刮研是操作,同時(shí)也是屬于精加工的操作,也許你會(huì )感到吃驚,的精加工精度能有嗎?答案是肯定的,那我們了解一下這個(gè)工藝吧。

一,什么是鑄鐵裝配平臺刮研

鑄鐵裝配平臺刮研是利用刮刀、基準表面、測量工具和研磨膏,以手工操作的方式,邊研點(diǎn)邊測量,邊刮研加工,使工件達到工藝上規定的尺寸、幾何形狀、表面粗糙度和密合性等要求的一項精加工工序。由于使用的工具簡(jiǎn)單,通用性比較強,加工余量少,而達到的精度非常高,因此廣泛地應用在機器和工具的制造及機械設備的修理工作中。通常機床的導軌、拖板,滑動(dòng)軸承的軸瓦都是用刮研的方法作精加工而成的。鑄鐵平臺也有刮研的,小的平臺(1000*2000以下的)還可以,但是大一點(diǎn)的平臺(1500*2000以上的)因為面積較大,費用非常高。

二,鑄鐵裝配平臺刮研的作用

人工刮研是平面加工的方法之一,其目的是為了降低表面的粗糙度值,提高接觸精度和幾何精度,從而提高機床及鑄鐵平臺平面度整體的配合剛度、潤滑性能、機械效益和使用壽命;如果僅用平面磨床和導軌磨床加工是難以達到zui佳效果的。人工刮研更是gaodang機床設備和鑄鐵平臺、工量具所的加工工藝。

三, 鑄鐵裝配平臺刮研的特點(diǎn)

1 .零件機械加工中殘留的刀痕,表面細微的不平,提高工件的形狀精度和配合精度。

2.刮研是用于手工操作,不受任何工件位置的限制,也不受工件大小的約束。

3.刮研過(guò)程中產(chǎn)生的熱量,不會(huì )引起工件的受力和受熱變形,因此能作加工。

4.在裝配中可以用刮研來(lái)修整封閉尺寸鏈的精度。

5.刮研的表面接觸點(diǎn)分布均勻,接觸剛性比較好,磨損也比較少。

6.提高工件表面質(zhì)量,從而提供工件的,延長(cháng)使用壽命。

7.刮削時(shí),刮刀對工件既有切削作用,又有擠壓作用,因此經(jīng)過(guò)刮削后的工件表面組織比原來(lái)致密,硬度提高。

8.工件經(jīng)過(guò)刮削,可增加美觀(guān),潤滑性能減少摩擦阻力,還可根據花紋的消失判定機件的磨損程度。

9.加工余量較一般機械加工少。

鑄鐵平臺工作面涂一層很薄的顯示劑,然后與維修研具一起對研,對研后工件表面的某些凸點(diǎn)就會(huì )清晰的顯現出來(lái),這個(gè)過(guò)程稱(chēng)為顯點(diǎn)。常用的顯示劑有紅丹油和藍油,顯點(diǎn)后將顯示出的凸點(diǎn)刮去,經(jīng)過(guò)反復的顯點(diǎn)和刮研,可使裝配平臺工作面的顯示點(diǎn)數逐步增多并均勻分布,這表示平臺工作面的幾何精度誤差在逐步減小。

以上就是威岳小編為大家整理的關(guān)于裝配鑄鐵平臺的刮研工藝,關(guān)注威岳小編會(huì )繼續為大家帶來(lái)的關(guān)于鑄鐵平臺的知識 !